Wie funktioniert die FDM®-Technologie?

Die patentierte FDM® 3D-Drucktechnologie (Fused Deposition Modeling; deutsch: Schmelzschichtung) wurde vor mehr als 25 Jahren von Scott Crump, dem Mitbegründer von Stratasys, erfunden und seitdem stetig weiterentwickelt.

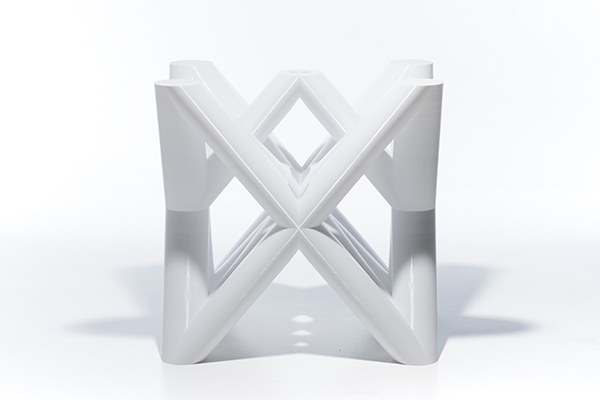

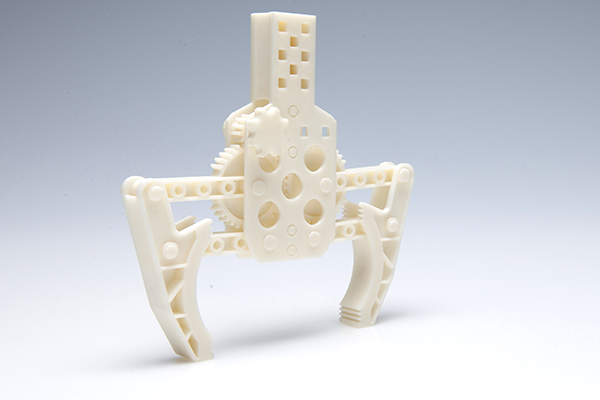

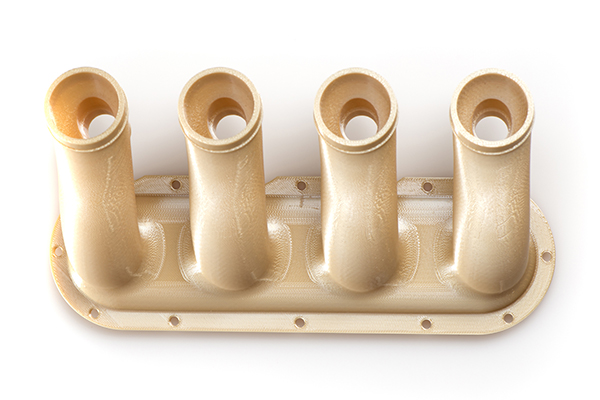

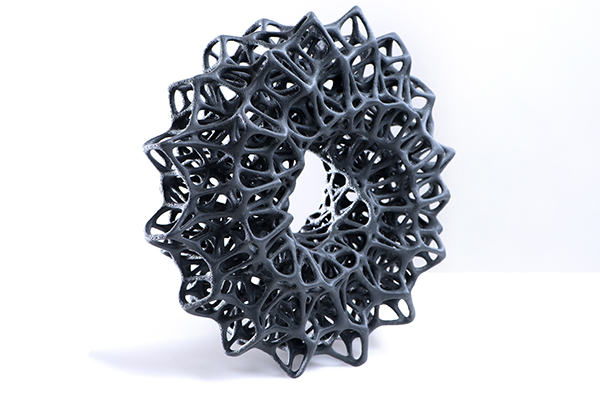

Es handelt sich um eine additive Verfahrenstechnik, mit der sich äußerst belastbare, langlebige, formstabile und reproduzierbare Bauteile und Baugruppen aus Kunststoff mit einer Genauigkeit von bis zu 0,1 mm, geringen Wandstärken und komplexen Geometrien schnell und einfach herstellen lassen. Je nach Anforderung stehen hochwertige, thermoplastische Kunststoffe wie ABS, ASA, PC, PC-ABS, ULTEM, PEKK, TPU, PA6, PA12 oder PA12CF mit den unterschiedlichsten visuellen, chemischen, thermischen und mechanischen Eigenschaften zur Auswahl. So können für besondere Einsatzbedingungen der Bauteile auch hitzebeständige (bis 210 °C), karbonfaserverstärkte, biokompatible, lebensmittelechte, chemisch beständige, leitfähige, luft- und wasserdichte, UV-beständige, elastische oder auch schwer entflammbare Kunststoffe mit FST-Zertifizierung verarbeitet werden.

Mit über 40 % Marktanteil ist das FDM®-Verfahren die sich am häufigsten im Einsatz befindliche additive Fertigungstechnologie weltweit, was sicherlich auch der Tatsache geschuldet ist, dass FDM® 3D-Drucker anerkanntermaßen bestens dazu geeignet sind, sie jedermann unkompliziert zugänglich zu machen. Aufgrund des sauberen Prozesses eignen sich FDM®-Anlagen zudem bestens für den Einsatz in büronaher Umgebung.

Der FDM®-Prozess

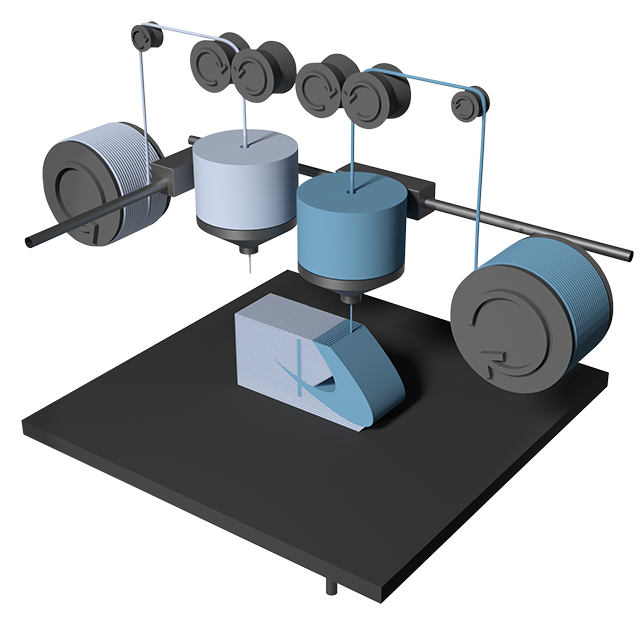

Zu Beginn des Druckprozesses werden die 3D-Daten mit der zum 3D-Drucker gehörenden Software aufbereitet. Hierbei wird das zu erstellende Objekt in der für den Bauprozess optimalen Lage im Bauraum positioniert und von der Software in mathematisch berechnete Schichten zerlegt (Slicing). Danach werden die Werkzeugbahnen und Verfahrwege automatisch generiert. Erforderliche Stützkonstruktionen für das Erstellen von Überhängen und komplexen Geometrien werden, soweit erforderlich, automatisch berechnet. Die aufbereiteten, geschnittenen Daten werden dann anschließend mit allen nötigen Parametern an den FDM® 3D-Drucker übertragen.

Beim FDM®-basierten 3D-Druck wird das drahtförmige Rohmaterial, welches auf einer Materialspule aufgewickelt ist, durch Leitungen in einen in X- und Y- beweglichen Maschinenkopf gezogen. Hier wird das Material aufgeschmolzen, durch eine feine Düse extrudiert und als halbflüssiger Kunststoffstrang schichtweise unter hohem Druck auf einer Bauplattform wieder abgesetzt. Hierbei sind, je nach 3D-Druckertyp und Material, Schichtstärken zwischen 0,127 und 0,50 mm möglich. Das Stützmaterial, sofern benötigt, wird durch eine zweite Düse am Maschinenkopf schichtweise mit aufgebaut.

Nach jeder fertiggestellten Schicht fährt die Bauplattform auf der Z-Achse um eine Schichtstärke nach unten und die nächste Schicht wird auf die vorhergehende aufgetragen. Ein temperierter Bauraum verhindert das sofortige vollständige Aushärten des Materials nach dem Austreten und ermöglicht somit eine thermische Verschmelzung der Schichten miteinander. Dies erhöht den Schichtzusammenhalt erheblich. Letztendlich entsteht Schicht um Schicht ein festes, völlig ausgehärtetes Modell. Das Stützmaterial geht keine feste Verbindung mit dem Modellmaterial ein und lässt sich materialabhängig schnell und einfach entweder automatisch in einem Auswaschtank oder mechanisch wieder entfernen.

<figure class="video" data-type="">

</figure>